Spannen mit System

Das durchgängige Nullpunkt-Spannsystem für die schweren Gewichtsklassen.

Was versteht man unter einem Nullpunkt-Spannsystem?

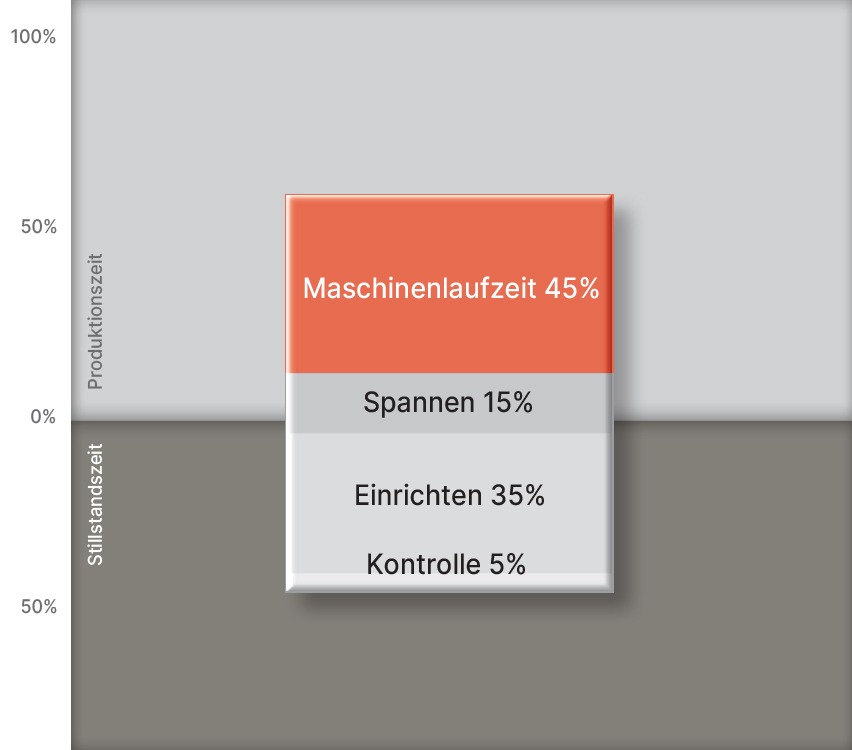

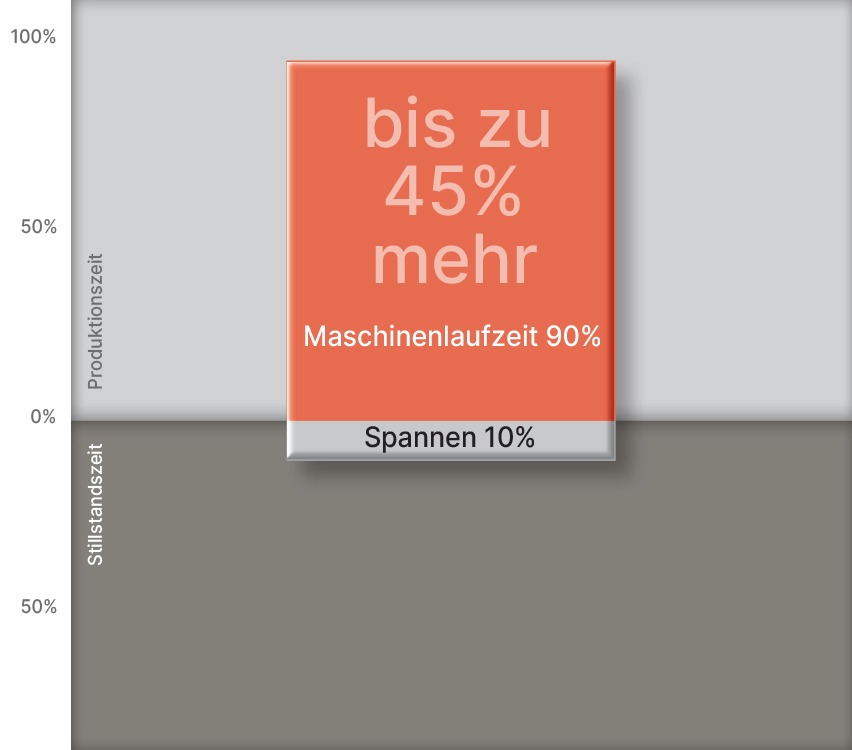

Auf Nullpunkt-Spannsystemen können Werkstücke, Spannmittel und Vorrichtungen schnell und genau gespannt, sowie positioniert werden. Durch diese standardisierten Schnittstellen werden besonders bei der Einzelteil- und Kleinserienfertigung Rüstzeiten drastisch reduziert. Die effektiven Maschinenlaufzeiten werden maximiert. Die Produktivität steigt.

Eine bis zu 45% bessere Auslastung

- Unwirtschaftliche Fertigung

- Nicht optimierte Fertigungsprozesse

- Keine Standardisierung

- Hohe Stückkosten

- Zu lange Lieferzeiten

- Nicht eingehaltene Liefertermine

- Hohe Fehlerquote

- Preis- und Wettbewerbsdruck

- Höhere Produktivität und Ertrag

- Optimierte Fertigungsprozesse

- Standardisierte Schnittstellen

- Geringe Stückkosten

- Kürzere Lieferzeiten

- Einhaltung der Liefertermine

- Geringe Fehlerquote

- Wettbewerbsfähigkeit

10 Pluspunkte im Überblick

Technik

Nachteil klassischer Spannsysteme

Vorteil von GENIUS GRIP

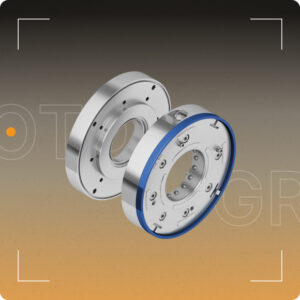

Zentriereinheit

Zentriereinheit

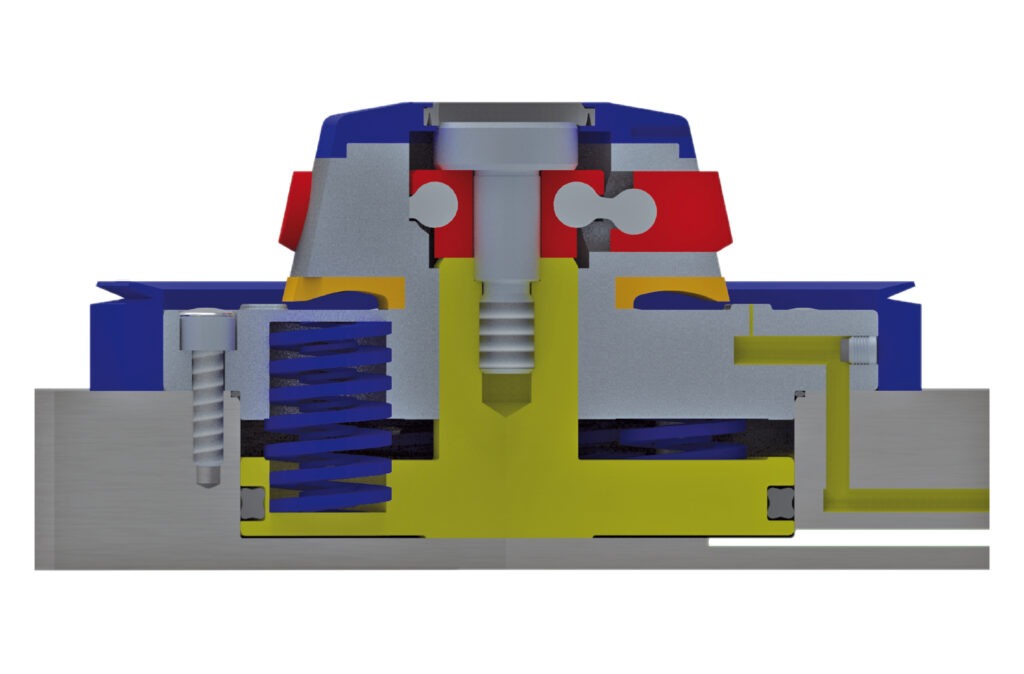

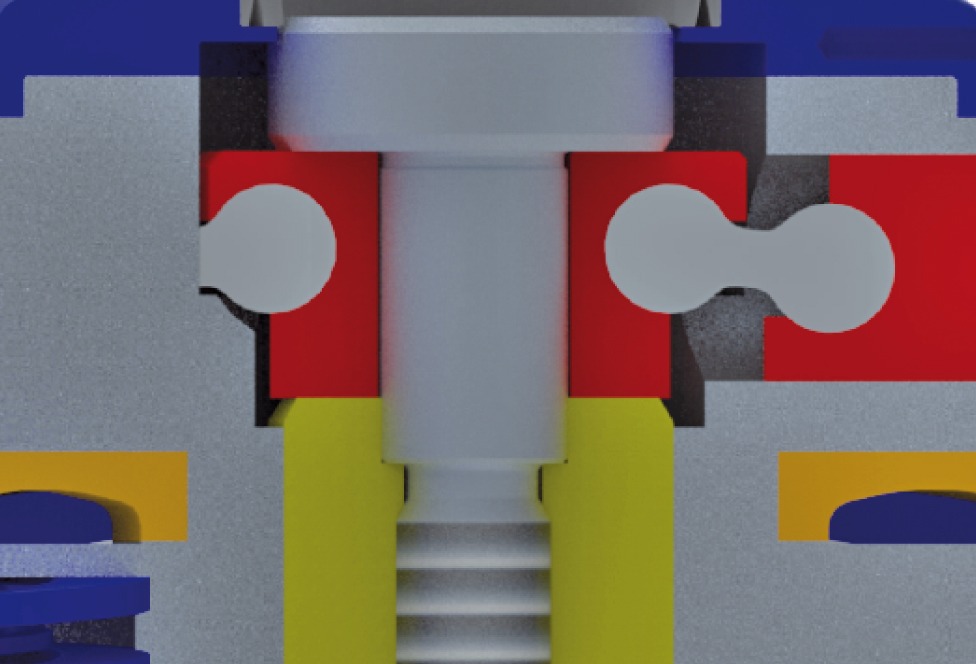

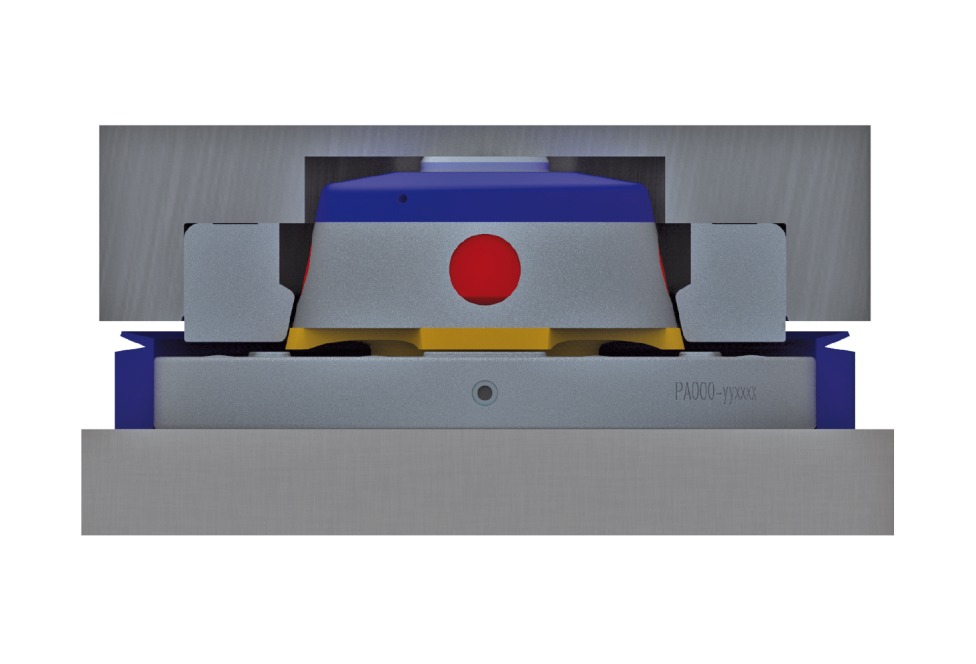

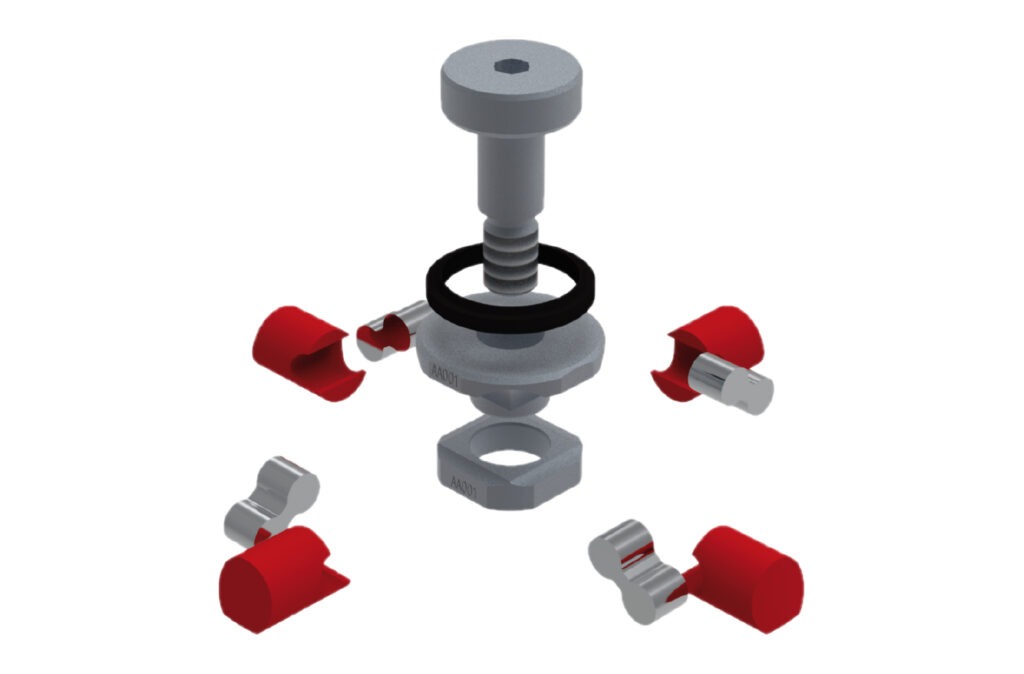

Die Zentriereinheit verfügt über eine axial federnde Zentrierung, die eine präzise Ausrichtung des Werkstücks gewährleistet. Sie beinhaltet zudem eine Planauflage, die die Stabilität während des Spannvorgangs erhöht. Darüber hinaus umfasst die Einheit eine Z-Auflagenreinigung, die sicherstellt, dass die Referenzflächen sauber und frei von Verunreinigungen bleiben. Dieses Design fördert nicht nur eine genaue Positionierung, sondern trägt auch zur Gesamt-effizienz und Zuverlässigkeit des Spannsystems bei.

Zentrier- und Klemmbüchse

Die GENIUS GRIP Zentrier- und Klemmbüchsen sind gehärtet und korrosionsbeständig. Diese Eigenschaften gewährleisten eine hohe Langlebigkeit und Zuverlässigkeit unter verschiedenen Arbeitsbedingungen. Die robuste Konstruktion schützt die Buchsen vor Abnutzung und Verunreinigungen, sodass sie auch bei intensiver Nutzung eine konstante Leistung bieten. Dies ist besonders wichtig für präzise Spann- und Zentrieroperationen, da es die Genauigkeit und Effizienz in der Fertigung unterstützt.

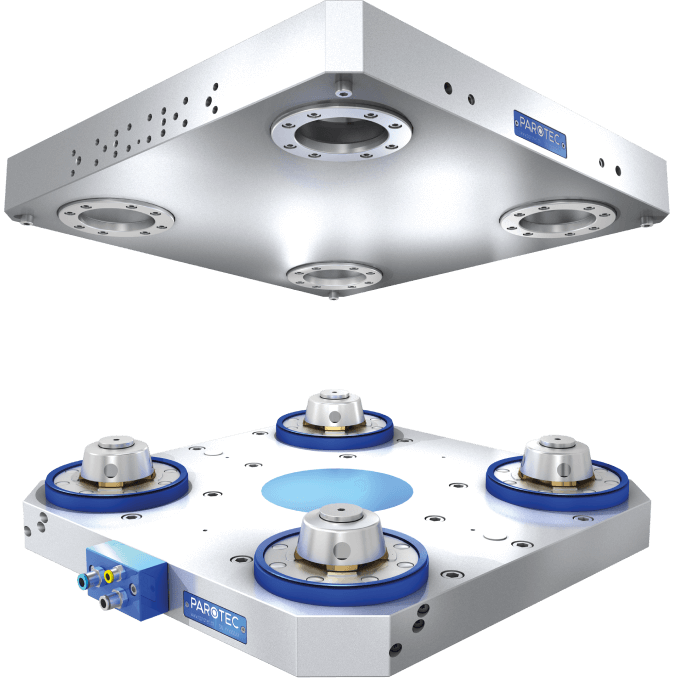

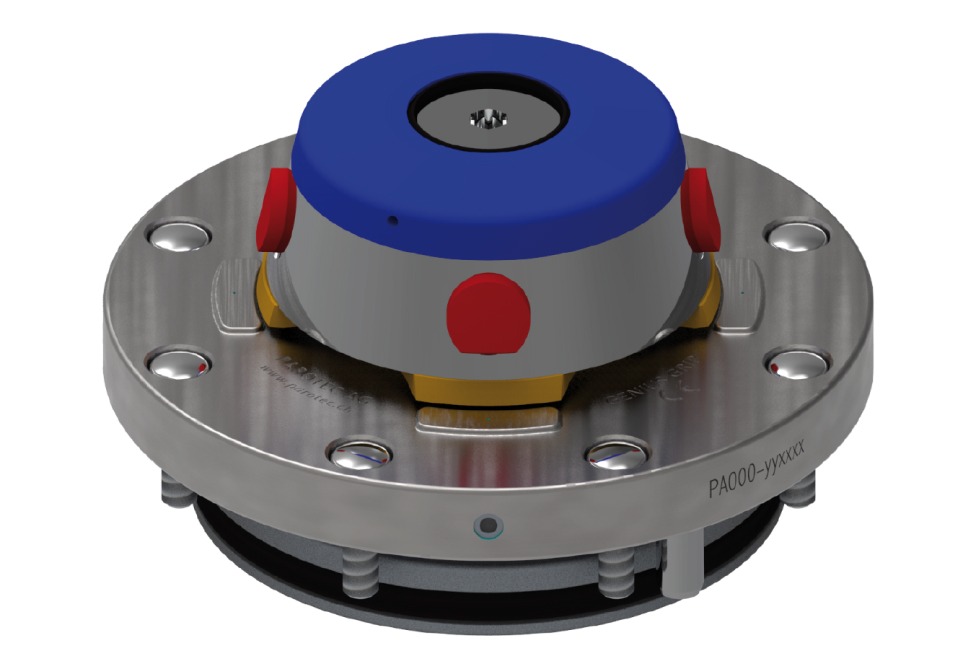

Das System

Mit GENIUS GRIP wählen Sie doppelt integrierte Sicherheit.

den außenliegenden Spannbolzenkäfig ist

eine Beschädigung von Referenzflächen

ausgeschlossen.

Paletten um 2,2 mm angehoben. Referenzflächen

kommen erst während des Spannvorgangs

in Kontakt.

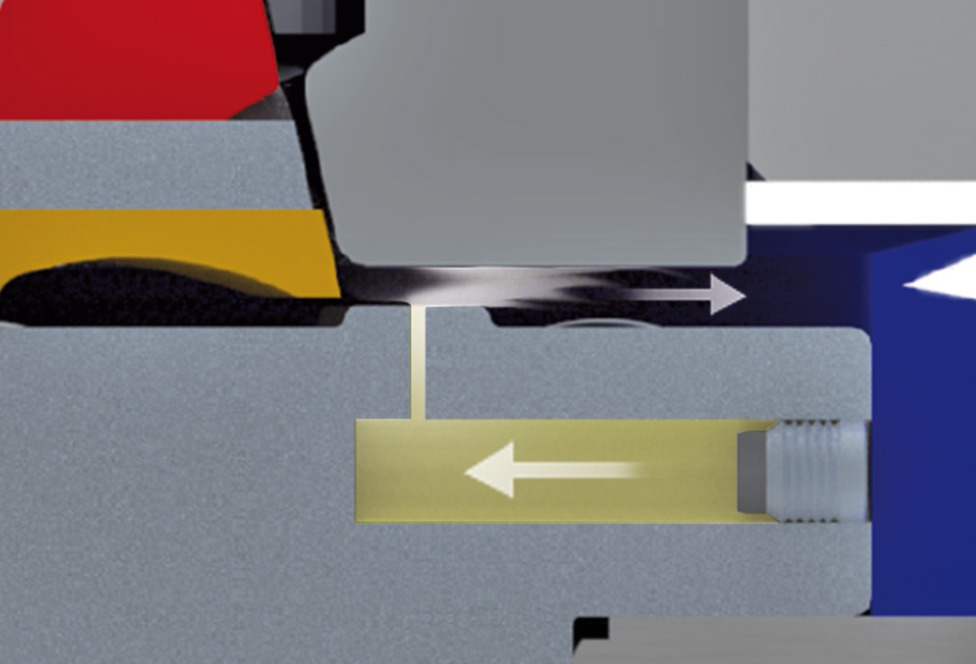

Zuführung

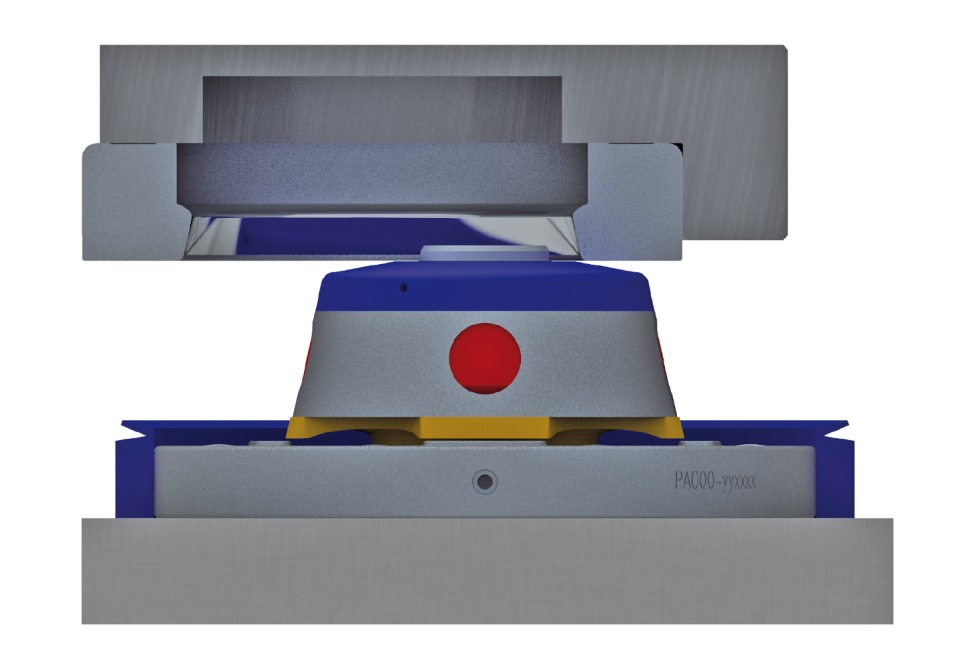

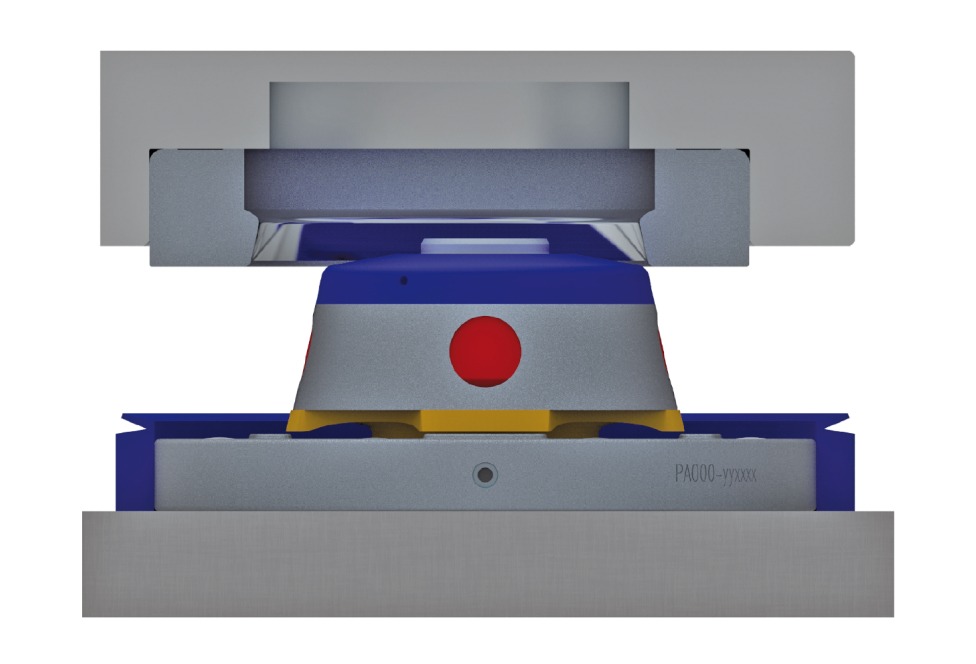

Großer seitlicher Versatz? Kein Problem! Das System ist so konzipiert, dass es erhebliche seitliche Anpassungen problemlos aufnehmen kann, ohne die Genauigkeit oder Stabilität zu beeinträchtigen. Egal, ob Sie mit unterschiedlichen Werkstücken arbeiten oder Anpassungen für verschiedene Bearbeitungsaufgaben vornehmen, das Design sorgt dafür, dass die Ausrichtung jedes Mal mühelos erreicht wird. Diese Flexibilität verbessert die Betriebseffizienz und ermöglicht einen reibungslosen Übergang zwischen verschiedenen Aufgaben.

Durch die große Vorzentrierung findet die Palette problemlos ihren Platz! Dieses Design gewährleistet, dass die Palette bei jeder Beladung präzise ausgerichtet ist, was die Einrichtungszeit verkürzt und die Gesamteffizienz steigert. Die zuverlässige Vorzentrierung trägt dazu bei, eine genaue Spann- und Bearbeitungsoperation zu gewährleisten und minimiert das Risiko von Fehlern während der Produktion.

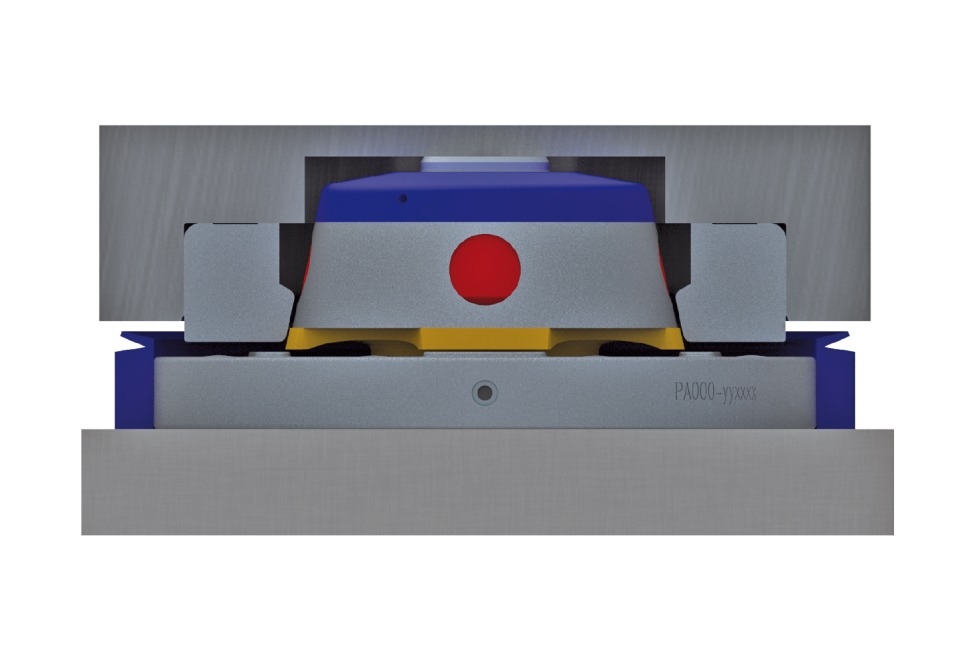

Im gelösten Zustand sind die Paletten um 2,2 mm angehoben. Dieser Anstieg sorgt dafür, dass die Referenzflächen beim Lösen nicht in Kontakt kommen, was potenzielle Schäden verhindert. Diese Funktion ermöglicht eine präzise Ausrichtung und ein reibungsloses Spannen, wodurch die Effizienz der Maschinenbedienung erhöht wird.

Weltweit einzigartig

Selbst verkantete Paletten finden bei der Zuführung sicher ihr Ziel. Diese Funktionalität gewährleistet, dass die Paletten, unabhängig von ihrer Position, präzise und effizient in das System geladen werden können. Das Design minimiert das Risiko von Fehlstellungen oder Beschädigungen und optimiert somit den gesamten Zuführprozess. Dies führt zu einer erhöhten Produktivität und einem reibungsloseren Ablauf in der Fertigung.

Nachteile klassischer Spannsysteme:

Viele klassische Spannsysteme haben starre, vorstehende Spannzapfen (Schaft-Kegel-Prinzip / SK-Prinzip). Es besteht immer die Gefahr Referenzflächen beim Be- und Entladen zu beschädigen. Durch das Abstellen von Paletten auf den Spannzapfen können diese leicht den Nullpunkt verlieren. Der Ausgleich thermischer Veränderungen ist nicht möglich. Es kommt zu permanenten Nullpunkt-Verschiebungen.

Spielfreie Zentrierung

Vorteile von GENIUS GRIP

- Mit einer großen Vorzentrierung über den Spannbolzenkäfig sind Beschädigungen egal welcher Referenzflächen beim Be- und Entladen ausgeschlossen.

- GENIUS GRIP positioniert spielfrei dank axial federnder Zentrierlippen (HSK-Prinzip). Durch die Abhebefunktion werden die Paletten um 2,2 mm angehoben. Referenzflächen kommen erst während des Spannvorgangs in Kontakt.

- Thermische Veränderungen werden durch das GENIUS GRIP-System ohne Nullpunkt- Verschiebungen ausgeglichen.

- Beim Abstellen bzw. bei der Lagerung der Paletten findet kein Referenzverlust statt.

- Selbst verkantete oder schräg zugeführte Paletten finden bei GENIUS GRIP sicher ihr Ziel.

Diese Vorteile bietet Ihnen weltweit keiner.

Positionierung

Klassische Spannsysteme

Unsere Technik

Nachteile klassischer Spannsysteme:

Bei klassischen Spannsystemen erfolgt die Zentrierung schwimmend. Der Systemnullpunkt liegt außermittig. Bei der kleinsten thermischen Schwankung verschiebt sich deshalb der Werkstücknullpunkt. Bei 5-Achs, sowie Fräs-Drehbearbeitungen wirkt sich das sehr ungünstig aus.

Prozesssicherheit

Vorteile von GENIUS GRIP

- GENIUS GRIP zentriert spielfrei über axial federnde Zentrierlippen (HSK-Prinzip / Hohlschaft-Kegel-Prinzip).

- GENIUS GRIP gleicht thermische Verpannungen automatisch aus. Der Nullpunkt bleibt unverändert in der Systemmitte.

- Die inselformigen Z-Referenzflächen werden automatisch gereinigt.

- Hohe Prozesssicherheit bei der Automation dank Anlagekontrolle über Z-Auflagen.

- Kein innenliegender, schmutzanfälliger Spannmechanismus.

- Kein innenliegender, schmutzanfälliger Spannmechanismus.

- Beidseitig gehärtete und rostbeständige Referenzflächen sowohl in der Palette als auch im Spannsystem.

Die Folge: GENIUS GRIP liefert eine sehr hohe Präzision, vor allem bei 5-Achs- und Fräs-Drehbearbeitungen.

Modularität

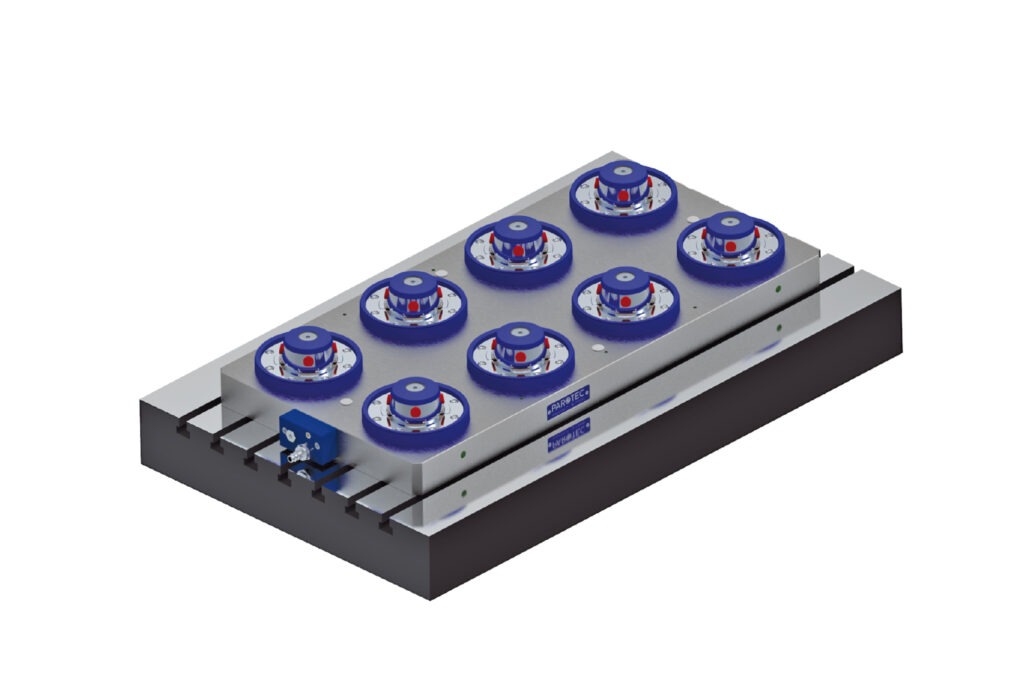

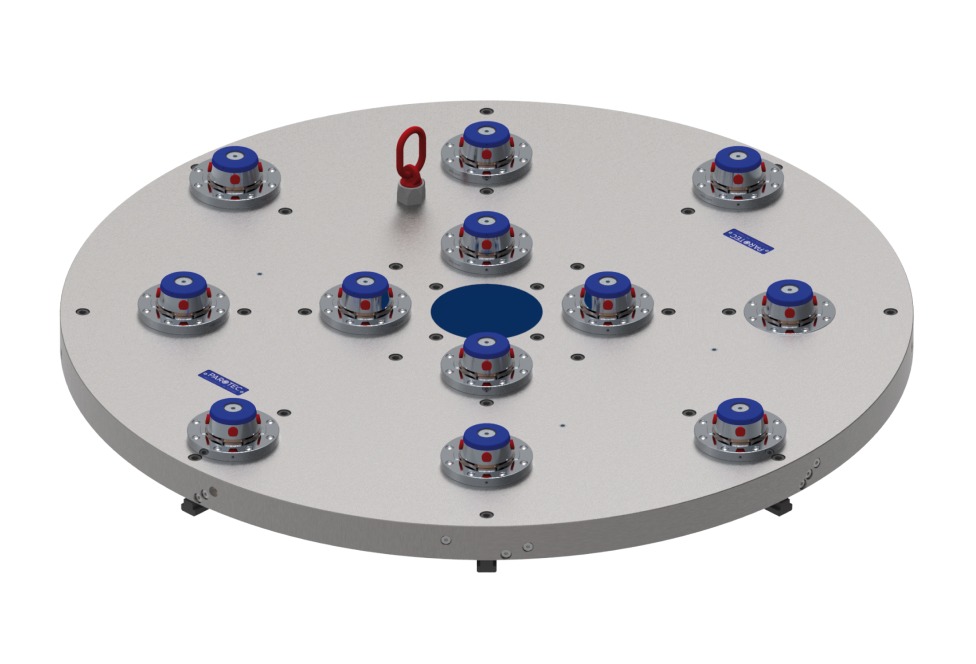

Beispiel: GENIUS GRIP Palette 8er

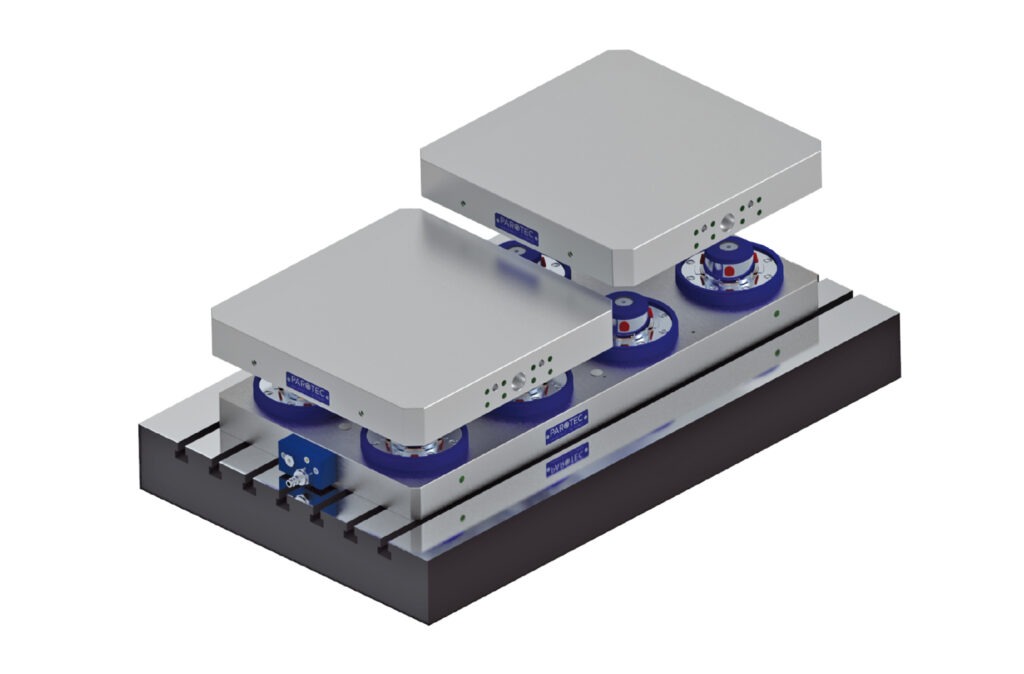

Beispiel: GENIUS GRIP Palette 12er

Vorteile von GENIUS GRIP:

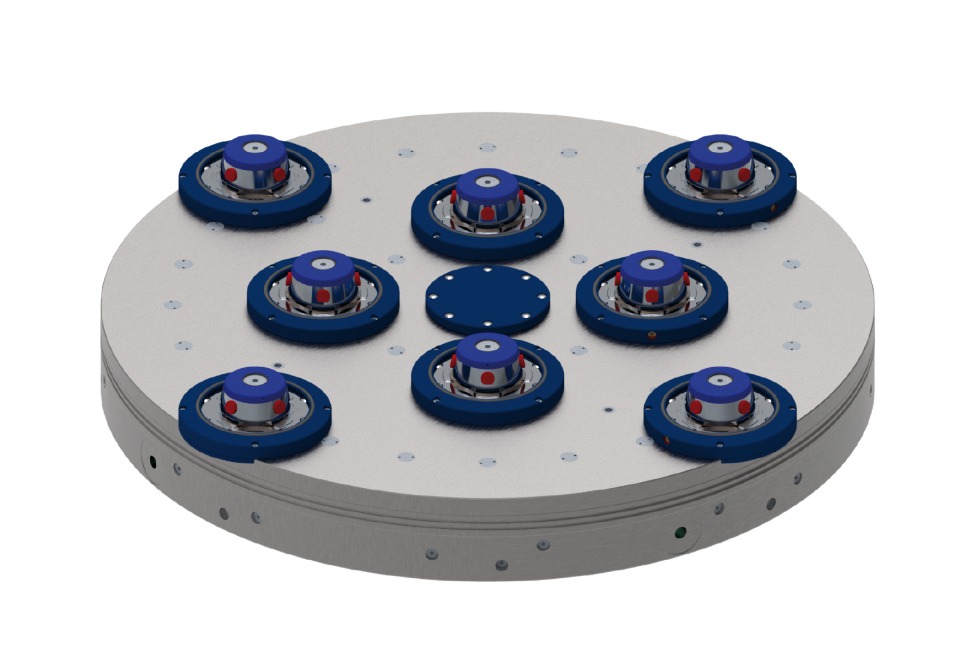

- GENIUS GRIP Spannsysteme gibt es in verschiedenen Größen und Ausführungen.

- GENIUS GRIP Paletten können miteinander kombiniert werden

- GENIUS GRIP kann an Maschinen- und Werkstückgrößen angepasst werden.

Wartung

Vorteile von GENIUS GRIP:

- Die Reinigung und Wartung des Spannmechanismus ist von außen ohne Nullpunktverlust und Demontage des Sapnnsystems möglich.

- Für die Reinigung und Wartung ist kein teures Fachpersonal nötig. Die Arbeiten können in kürzester Zeit durch den Bediener der Maschine erfolgen.

- GENIUS GRIP ist komplett rostbeständig – somit keine Korrosion und geringster Verschleiß.

- Ein Maschinenstillstand wegen Verschmutzung oder Verschleiß ist nahezu ausgeschlossen.

Durchgängigkeit

Nachteile klassischer Spannsysteme:

- Verschiedene oft nicht kompatible Systeme für unterschiedliche Fertigungs- und Bearbeitungsverfahren.

- Teilweise feste Systemgrößen.

Vorteile von GENIUS GRIP:

- Variable Systemgrößen und Stichmaße bieten maximale Modularität

- GENIUS GRIP passt sich Ihrer Werkstückgröße sowie an vorhandene und neue Maschinen problemlos an.

- Optimale Durchgängigkeit durch ein einziges, immer kompatibles System für alle Fertigungs- und Bearbeitungsverfahren

Prospekt herunterladen