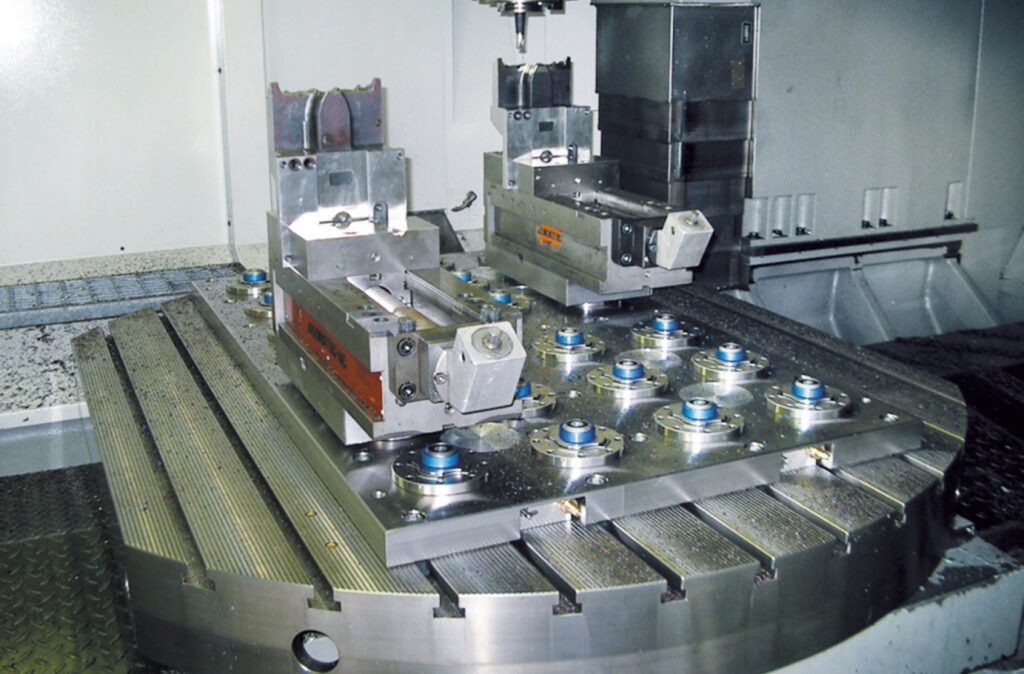

Palettieren mit System

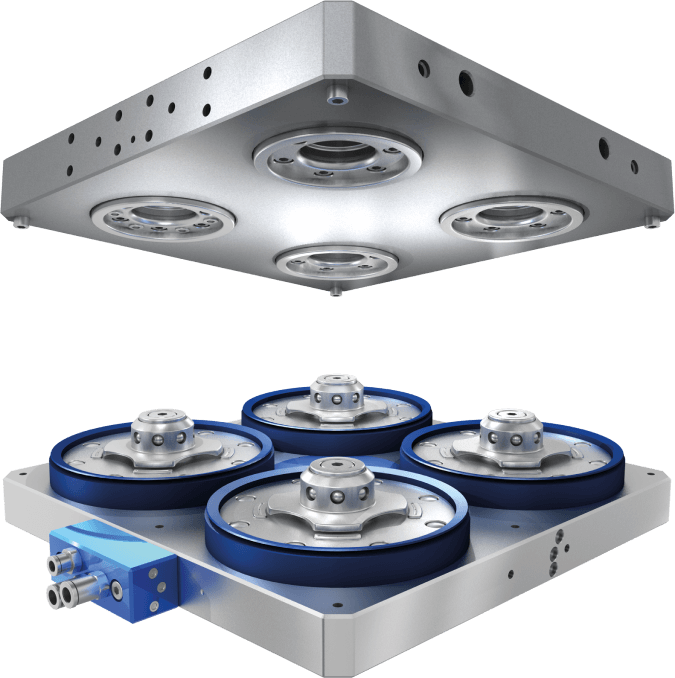

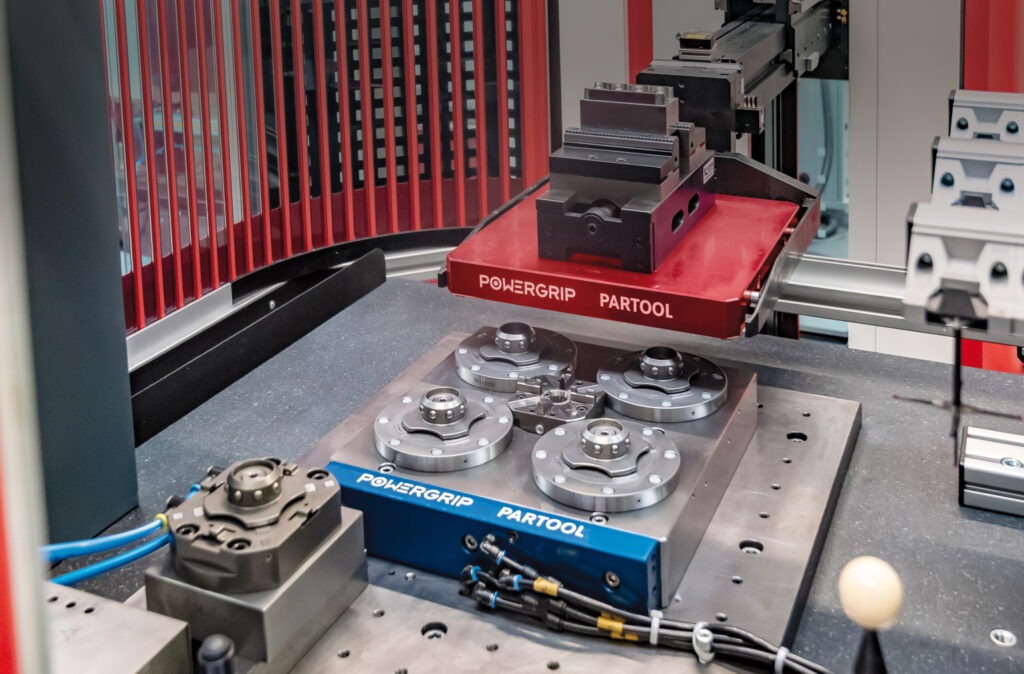

Das durchgängige Nullpunkt-Spannsystem für alle Bearbeitungsverfahren mit einer einzigen Schnittstelle.

1. Modular und kompatibel

Mit den verschiedenen Stichmaßen von z.B. 160 mm, 200 mm, 240 mm und 320 mm, können Sie mit dem System POWER GRIP alle Ihre technischen Ansprüche spielend realisieren. Mit POWER GRIP sind Ihre Vorrichtungen nicht mehr an einzelne Maschinen gebunden. Einmal gerüstete Werkstücke können jederzeit aus- und wieder eingewechselt werden.

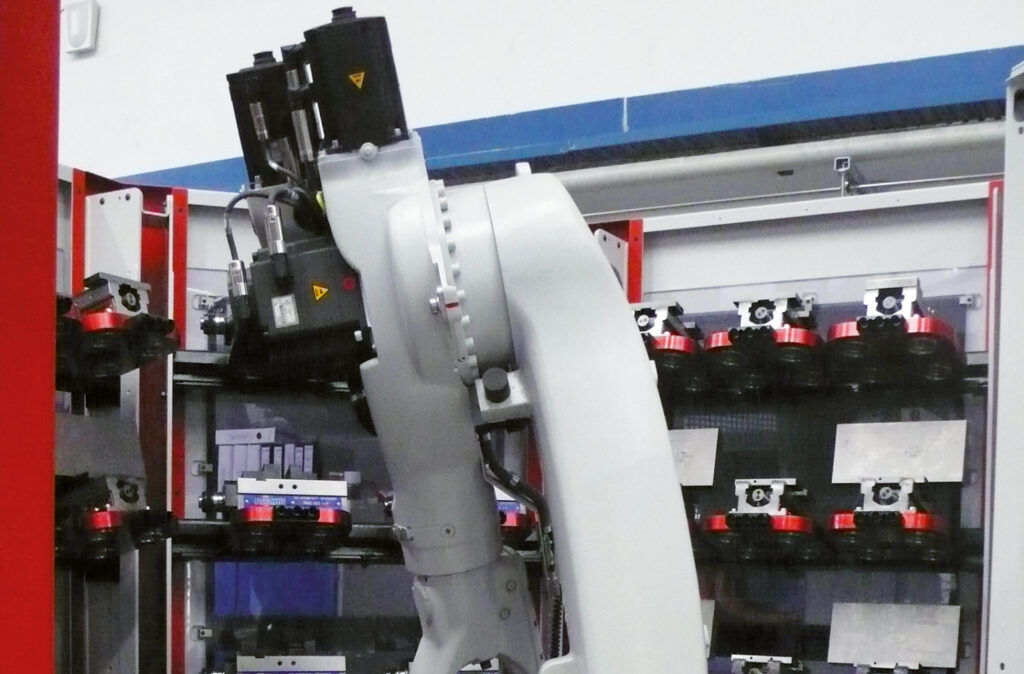

2. Jederzeit automatisierbar

Selbst wenn Sie in der Zwischenzeit ganz schnell etwas anderes produzieren müssen, … POWER GRIP verliert den Nullpunkt nicht. POWER GRIP fügt sich in jeden – auch automatisierten – Produktionsvorgang problemlos ein und macht Ihre Fertigung genau so flexibel wie Sie das wünschen.

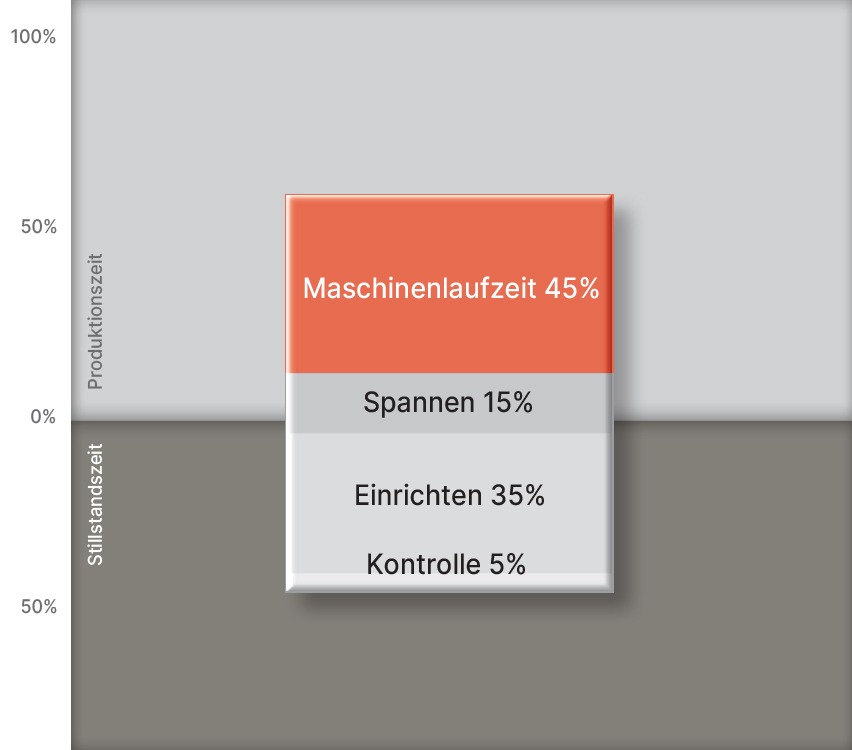

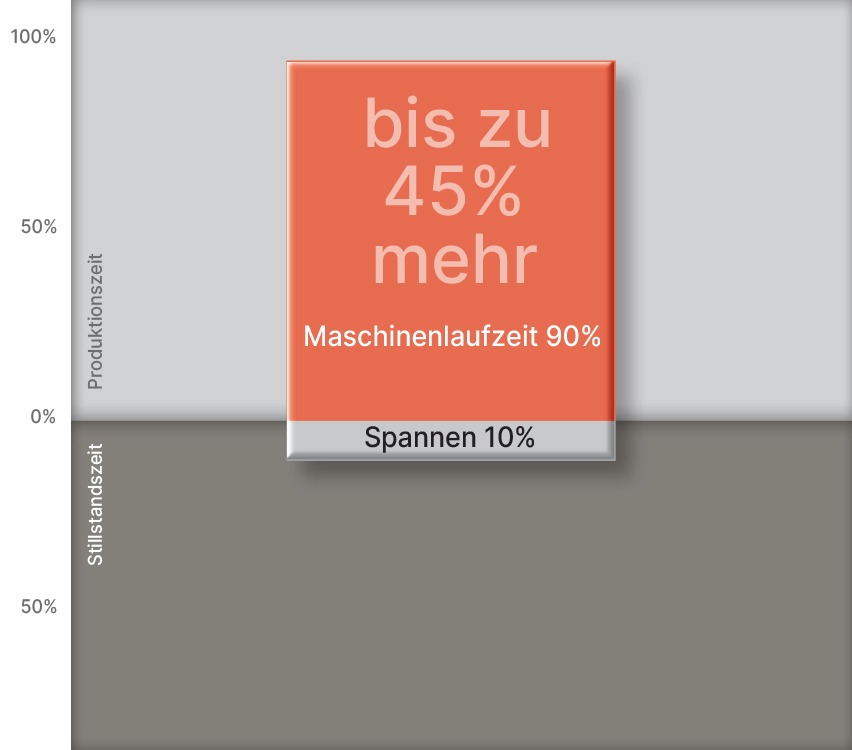

Eine bis zu 45% bessere Auslastung

- Unwirtschaftliche Fertigung

- Nicht optimierte Fertigungsprozesse

- Keine Standardisierung

- Hohe Stückkosten

- Zu lange Lieferzeiten

- Nicht eingehaltene Liefertermine

- Hohe Fehlerquote

- Preis- und Wettbewerbsdruck

- Höhere Produktivität und Ertrag

- Optimierte Fertigungsprozesse

- Standardisierte Schnittstellen

- Geringe Stückkosten

- Kürzere Lieferzeiten

- Einhaltung der Liefertermine

- Geringe Fehlerquote

- Wettbewerbsfähigkeit

10 Pluspunkte im Überblick

Zuführung

Mit POWER GRIP wählen Sie zweifach integrierte Sicherheit.

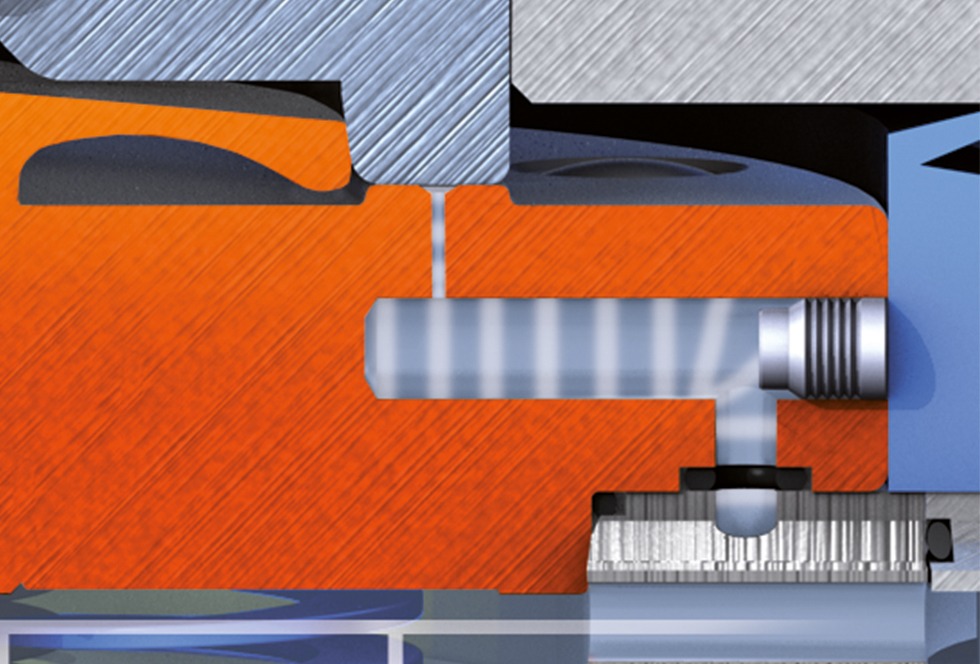

Ein großer seitlicher Versatz beim Zuführen der Palette kann problemlos durchgeführt werden, ohne dabei Beschädigungen an den empfindlichen Referenzflächen zu verursachen. Die Positionierhilfe, bestehend aus einer Einführschräge und einem sorgfältig gestalteten Radius, sorgt für eine deutlich erleichterte und präzise Zuführung der Paletten. Die Palette wird zunächst in einer vorpositionierten Lage gehalten. Dank der integrierten Abhebefunktion befinden sich die Referenzflächen dabei noch nicht im direkten Kontakt, wodurch mögliche Beschädigungen vermieden werden.

Vorzentrierung und Zuführung

Klassische Spannsysteme

Mit POWER GRIP

- Möglichkeit der Beschädigung von Referenzflächen beim Be- und Entladen der Paletten.

- Keine Beschädigung von Referenzflächen beim Be- und Entladen der Paletten möglich.

- Beim Zuführen der Palette sind Beschädigungen vorprogrammiert, da die Palette beim Zuführen sofort auf den Referenzflächen aufschlägt.

- Beim Zuführen der Palette sind Beschädigungen ausgeschlossen, weil die Palette um 2 mm angehoben wird.

- Durch das Abstellen von Paletten auf den Spannzapfen können diese leicht den Nullpunkt verlieren.

- Kein Referenzverlust, da keine vorstehenden Spannzapfen vorhanden sind.

Wartung

Im Gegensatz zu anderen Spannsystemen sind beim System POWER GRIP alle wichtigen Verschleißteile von außen zugänglich. Das System ist einfach zu reinigen. Es muss keine komplette Demontage stattfinden. Der Nullpunkt bleibt erhalten. Dieser Vorgang nimmt nur wenig Zeit in Anspruch. Maschinenstillstand wegen Verschmutzung oder Verschleiß ist bei POWER GRIP ausgeschlossen.

Wartung und Reinigung

Klassische Spannsysteme

Mit POWER GRIP

- Hoher Zeit- und Kostenaufwand beim Service

- Die Verschmutzung kann zur Blockade des Systems führen

- Prozesssicherheit ist nicht gegeben

- Geringer Zeit- und Kostenaufwand beim Reinigen

- Wartung „ohne Nullpunktverlust” innerhalb kürzester Zeit

- Hohe Prozesssicherheit

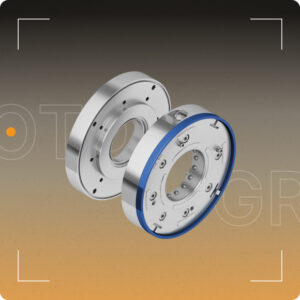

Genauigkeit

Wiederholgenau.

Systemgenau.

Genauigkeit

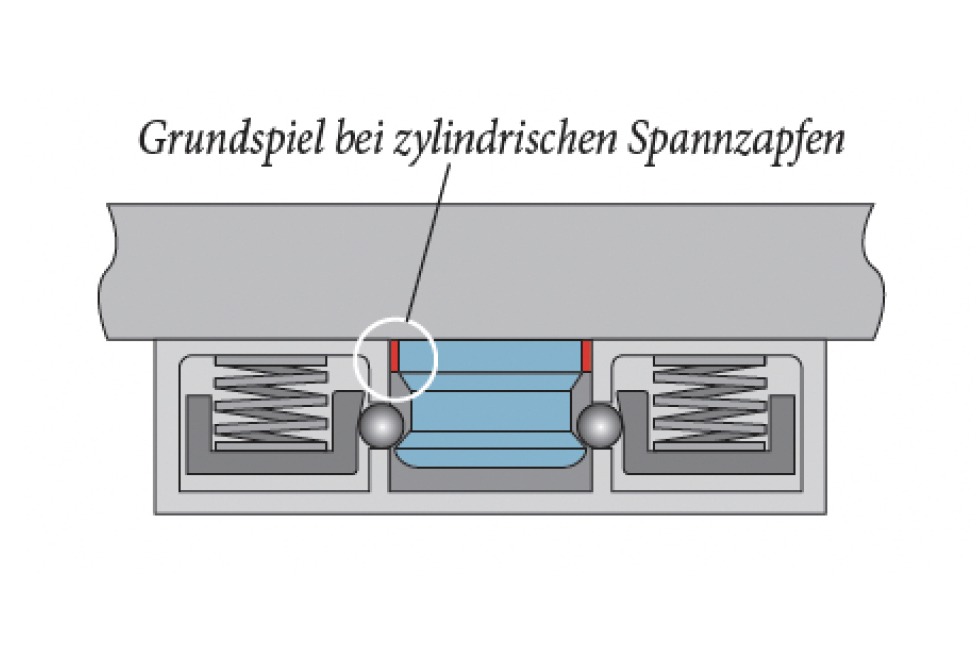

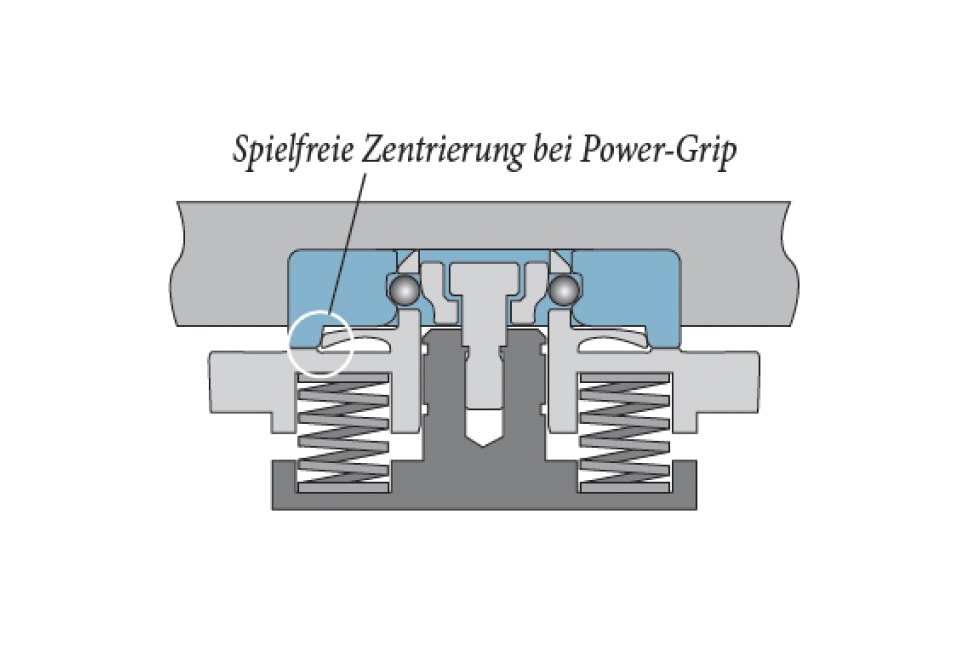

Klassische Spannsysteme

Mit POWER GRIP

- Bei klassischen Spannsystemen ist herstellungsbedingt ein gewisses Grundspiel zwischen Spannzapfen und Referenzbohrung vorhanden. Es beträgt zwischen 0,005 und 0,01 mm.

- Axial-federnde Zentrierlippen garantieren eine spielfreie Zentrierung

Wärmeausdehnung

Klassische Spannsysteme

POWER GRIP Technik

Positionierung

Klassische Spannsysteme

Mit POWER GRIP

- Positionierung nur über Referenz- und Ausgleichszapfen

- Mindestens 3 Sorten Spannzapfen notwendig: Referenz-, Ausgleichs- und Spannzapfen, Zapfen für Automation etc.

- Der Verschleiß von starren Spannelementen

kann irgendwann ein vergrößertes Spiel zur

Folge haben

- Positionierung erfolgt über alle Zentrierbüchsen

- Nur eine Sorte von Zentrier- und Klemmbüchsen

- Durch axial-federnde Zentrierlippen kein Verschleiß und damit auch kein Spiel

Spannung

Klassische Spannsysteme

Mit POWER GRIP

- Bei thermischen Veränderungen sind nicht alle Kugeln bzw. Schieber gleichmäßig im Eingriff

- Bei thermischen Veränderungen spannen alle Kugeln gleichmäßig

Ausgleich der Wärmeausdehnung

Klassische Spannsysteme

Mit POWER GRIP

- Verschiebungen der Zentrumslage bei 5-Achs-Bearbeitungen

- keine Verschiebungen der Zentrumslage bei 5-Achs-Bearbeitungen

Z-Auflagen

POWER GRIP besitzt immer eine Z-Auflagenreinigung. Referenzflächen werden bei jedem Spannvorgang gereinigt. Dies ist wichtig für hohe Genauigkeit, Prozesssicherheit und Lebensdauer. Die gehärteten und korrosionsbeständigen Referenzflächen von POWER GRIP, sowohl am Spannsystem als auch in den Paletten machen dieses System nahezu verschleißfrei und jederzeit automatisierbar.

Z-Auflagen

Klassische Spannsysteme

Mit POWER GRIP

Z-Auflagenreinigung Sperrluft Anlagekontrolle

Klassische Spannsysteme

Mit POWER GRIP

- Sperrluft nicht möglich

- Nicht automatisierbar

- Umbau für Automation sehr kostenintensiv bis nicht möglich

- Sperrluft verfügbar

- Anlagekontrolle für Automation stets möglich

- Umbau für Automation in wenigen Minuten und ohne Fachpersonal realisierbar

Z-Auflagen

Klassische Spannsysteme

Mit POWER GRIP

Im gelösten Zustand werden die Z-Auflagen durch einen permanenten Luftstrom vor Verschmutzungen geschützt und gleichzeitig gereinigt. Dieser kontinuierliche Luftstrom sorgt dafür, dass Staub und Partikel von den Referenzflächen entfernt werden, wodurch die Sauberkeit und Integrität der Z-Auflagen gewährleistet bleibt. Diese Maßnahme trägt entscheidend zur Aufrechterhaltung der Genauigkeit und Zuverlässigkeit des Spannsystems bei und verbessert die Gesamtleistung während des Bearbeitungsprozesses.

Automation / Prozesssicherheit

Durch gehärtete, korrosionsbeständige Referenzflächen, sowohl in der Palette als auch im Palettenträger, sowie durch die zusätzliche Möglichkeit der Überwachung mittels Anlagekontrolle ist POWER GRIP jederzeit automatisierbar.

Anlagekontrolle

Klassische Spannsysteme

Mit POWER GRIP

Im gespannten Zustand ist der Luftstrom unterbrochen, was dem System das Signal gibt, dass die Palette sicher gespannt ist. Diese Unterbrechung bestätigt, dass der Spannvorgang erfolgreich abgeschlossen wurde, und ermöglicht es, die Produktion zu starten. Mit der Palette festgehalten, können alle Bearbeitungsoperationen sicher und effizient beginnen, wobei die Stabilität und Genauigkeit des Werkstücks während des gesamten Fertigungsprozesses gewährleistet bleibt.

Beim klassischen Spannsystem liegt die Palette durch ihr Eigengewicht auf den Z-Referenzflächen der Spannmodule auf. Selbst wenn ein Spannzapfen gebrochen oder gar nicht vorhanden ist, sind die Bohrungen zur Anlagekontrolle abgedichtet. Die Palette scheint mechanisch gespannt, ist es aber nicht. Das Signal zum Start der Bearbeitung kann so dennoch erfolgen. Toleranzen in der Fertigung und Temperaturschwankungen machen die Positionierung über konische Spannzapfen zusätzlich zum Problem. Echte Prozesssicherheit ist nicht gegeben.

Bei POWER GRIP liegt die Palette nicht auf den Z-Referenzflächen auf. Zum Kontakt kommt es erst während des Spannvorgangs. Erst wenn die Zentrierlippen (mit je 7,5 KN pro Zentriereinheit) belastet und die Bohrungen zur Anlagekontrolle abgedichtet sind, erfolgt das Signal „Palette sicher gespannt” zum Bearbeitungsstart.

Klassische Spannsysteme

Mit POWER GRIP

Material, Lebensdauer, Haltekraft

POWER GRIP ist aus hochwertigem Material gefertigt. Jede Zentriereinheit spannt selbsthemmend mit einer Haltekraft von 16.000 N bis 39.000 N. Paletten können auch bei hoher Belastung, z.B. bei hohen Bearbeitungskräften oder bei einem Maschinencrash nicht aus dem Spannsystem herausgerissen werden.

Material

Klassische Spannsysteme

Mit POWER GRIP

Klassische Spannsysteme

Mit POWER GRIP

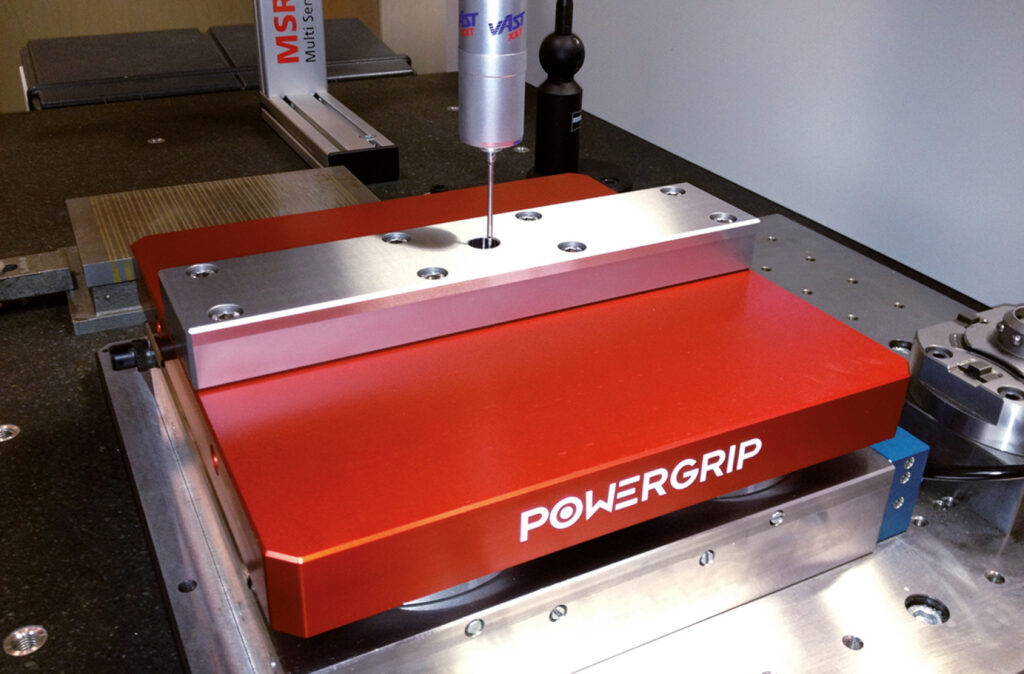

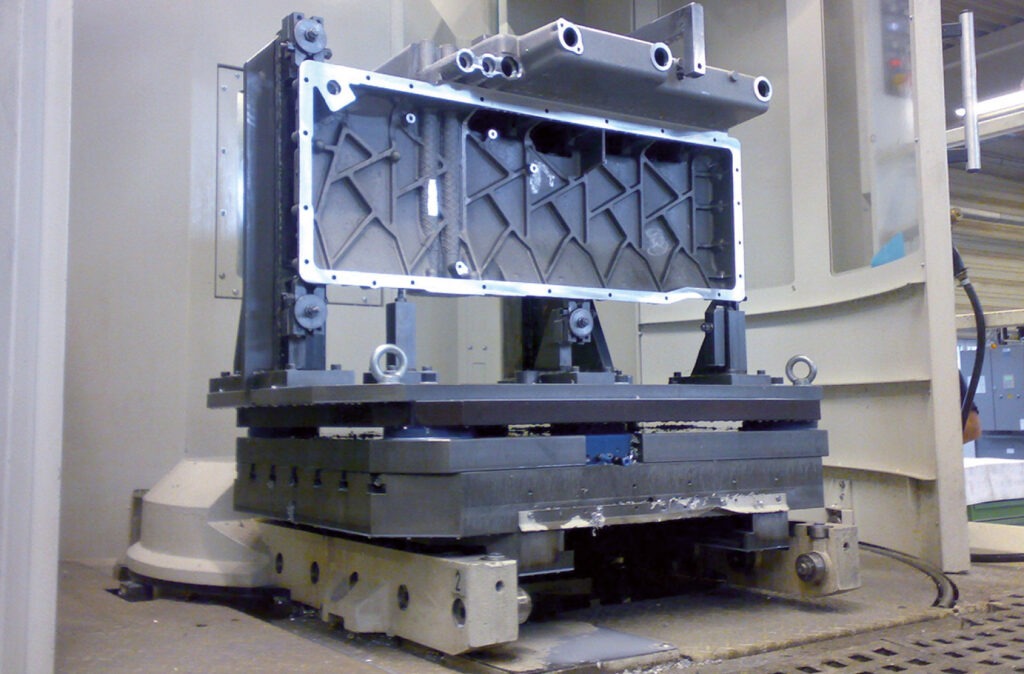

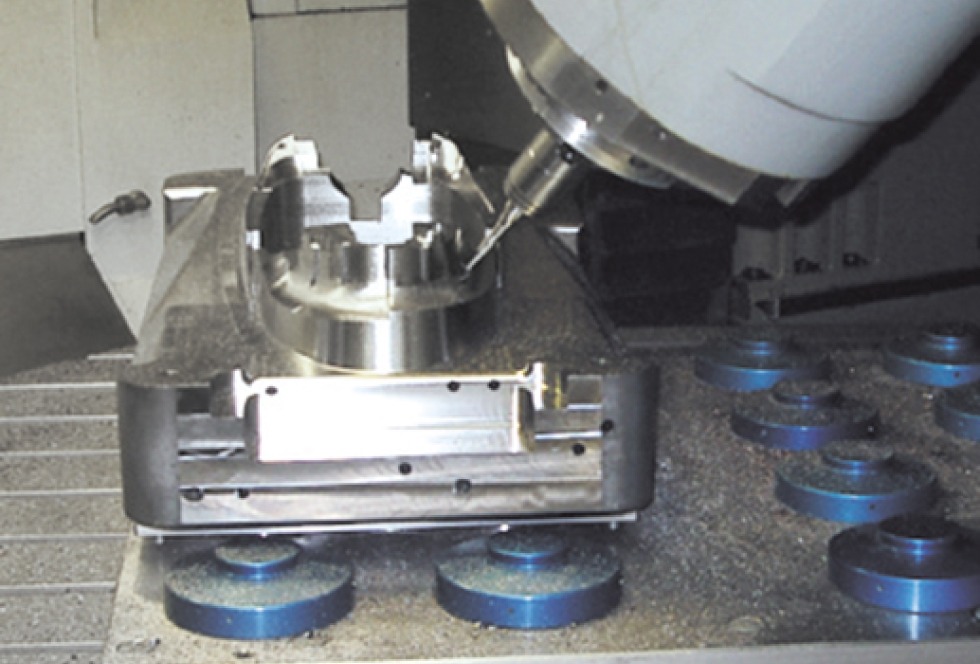

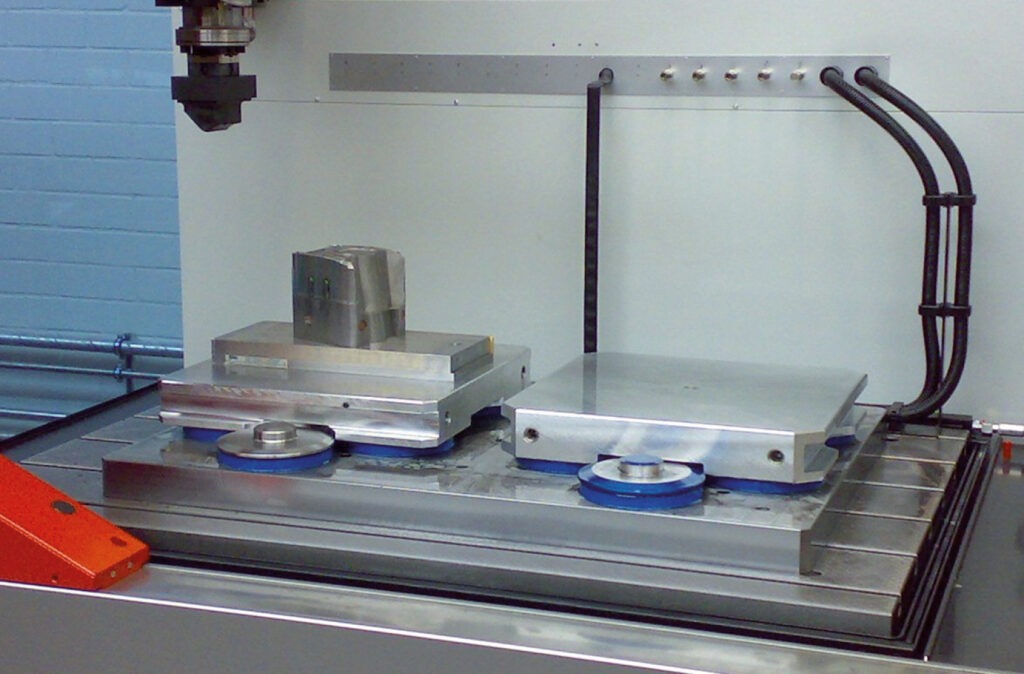

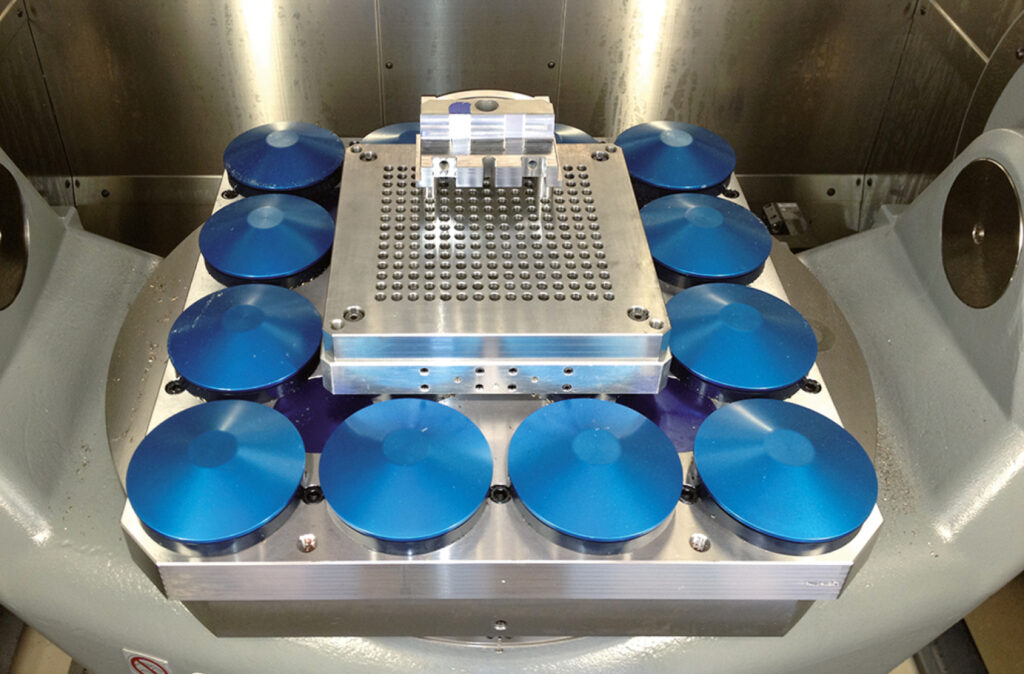

Modularität und Durchgängigkeit

Durch die Modularität von POWER GRIP lassen sich die Spannsysteme flexibel an unterschiedliche Werkstückgrößen sowie an bestehende und neue Maschinen anpassen. POWER GRIP kann in einer Vielzahl von Fertigungsverfahren eingesetzt werden, darunter 3- und 5-Achsfräsen, Erodieren, Messen, Schleifen, Lasern und Drehen.

Nicht benötigte Zentriereinheiten werden mit dem Späneschutz sicher abgedeckt. Dieser Schutz verhindert, dass Späne und andere Verunreinigungen in die Einheiten gelangen, was die Sauberkeit und Funktionalität der Systeme aufrechterhält. Durch diese Maßnahme wird die Zuverlässigkeit und Langlebigkeit der Zentriereinheiten gewährleistet, sodass sie jederzeit einsatzbereit sind, wenn sie benötigt werden.

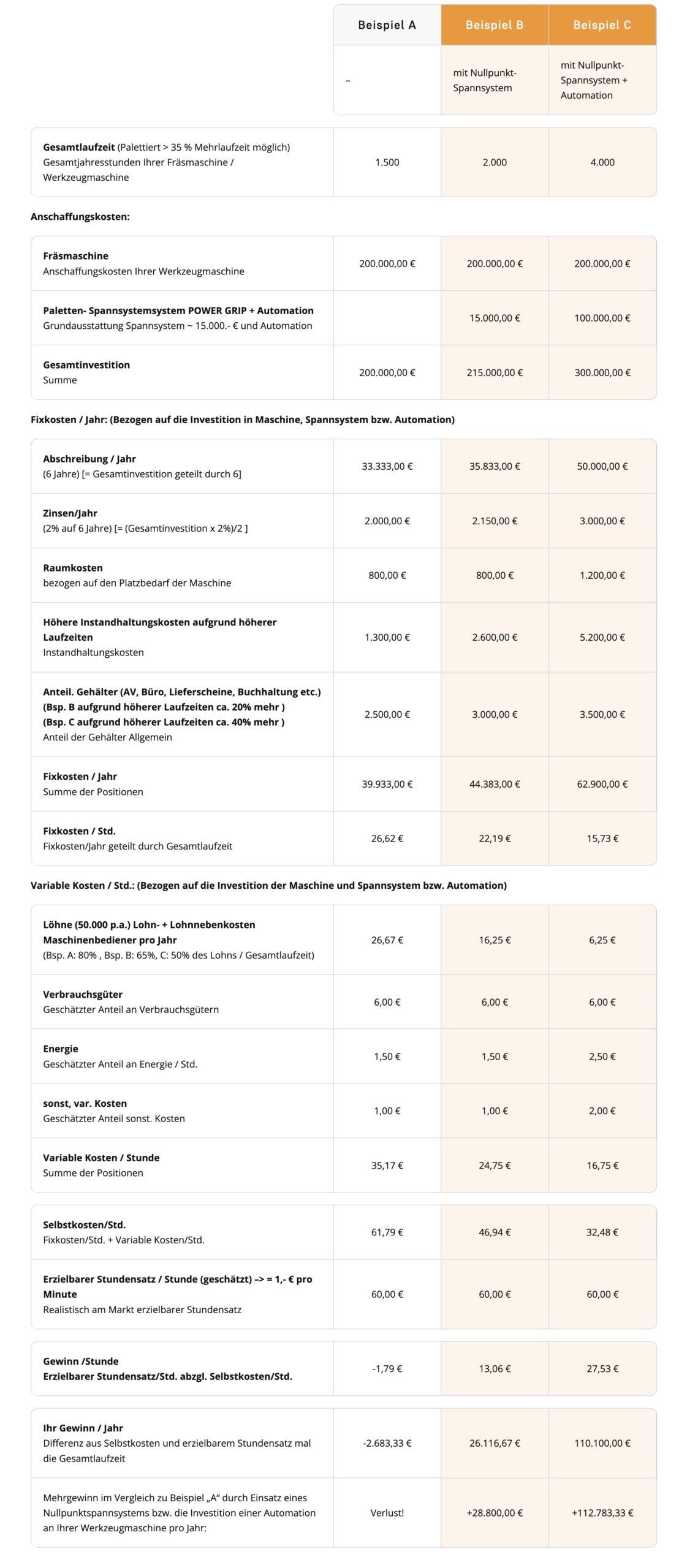

Investion und Ertrag

Gesamtjahresstunden Ihrer Fräsmaschine / Werkzeugmaschine

Anschaffungskosten Ihrer Werkzeugmaschine

Grundausstattung Spannsystem ~ 15.000.- € und Automation

Summe

(6 Jahre) [= Gesamtinvestition geteilt durch 6]

(2% auf 6 Jahre) [= (Gesamtinvestition x 2%)/2 ]

bezogen auf den Platzbedarf der Maschine

Instandhaltungskosten

(Bsp. B aufgrund höherer Laufzeiten ca. 20% mehr )

(Bsp. C aufgrund höherer Laufzeiten ca. 40% mehr )

Anteil der Gehälter Allgemein

Summe der Positionen

Fixkosten/Jahr geteilt durch Gesamtlaufzeit

(Bsp. A: 80% , Bsp. B: 65%, C: 50% des Lohns / Gesamtlaufzeit)

Geschätzter Anteil an Verbrauchsgütern

Geschätzter Anteil an Energie / Std.

Geschätzter Anteil sonst. Kosten

Summe der Positionen

Fixkosten/Std. + Variable Kosten/Std.

Realistisch am Markt erzielbarer Stundensatz

Erzielbarer Stundensatz/Std. abzgl. Selbstkosten/Std.

Differenz aus Selbstkosten und erzielbarem Stundensatz mal die Gesamtlaufzeit

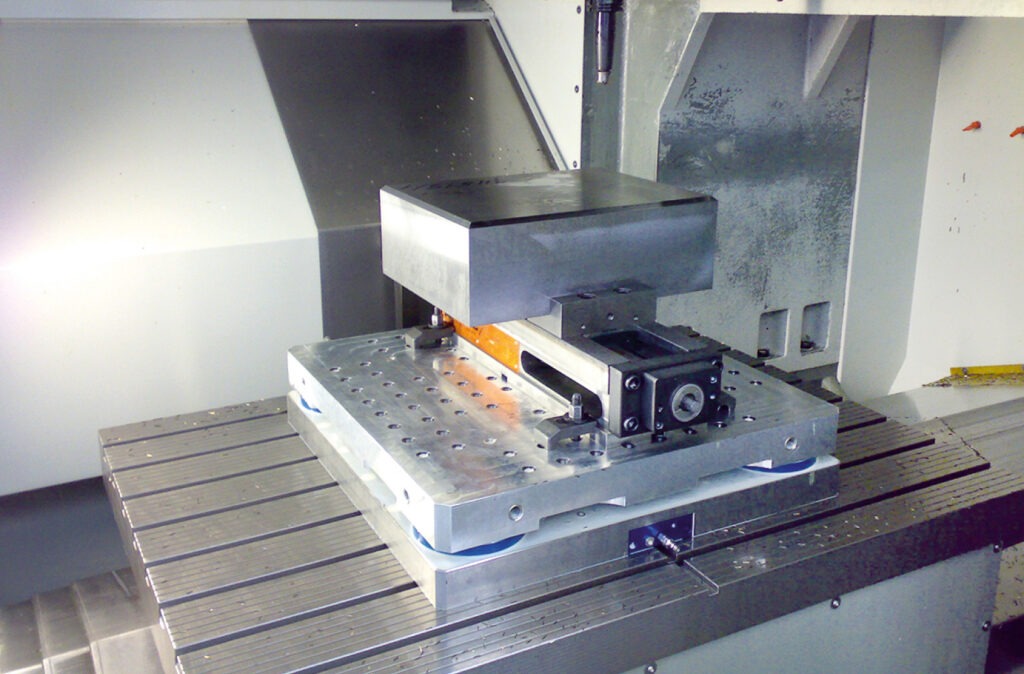

Anwendungsbeispiele

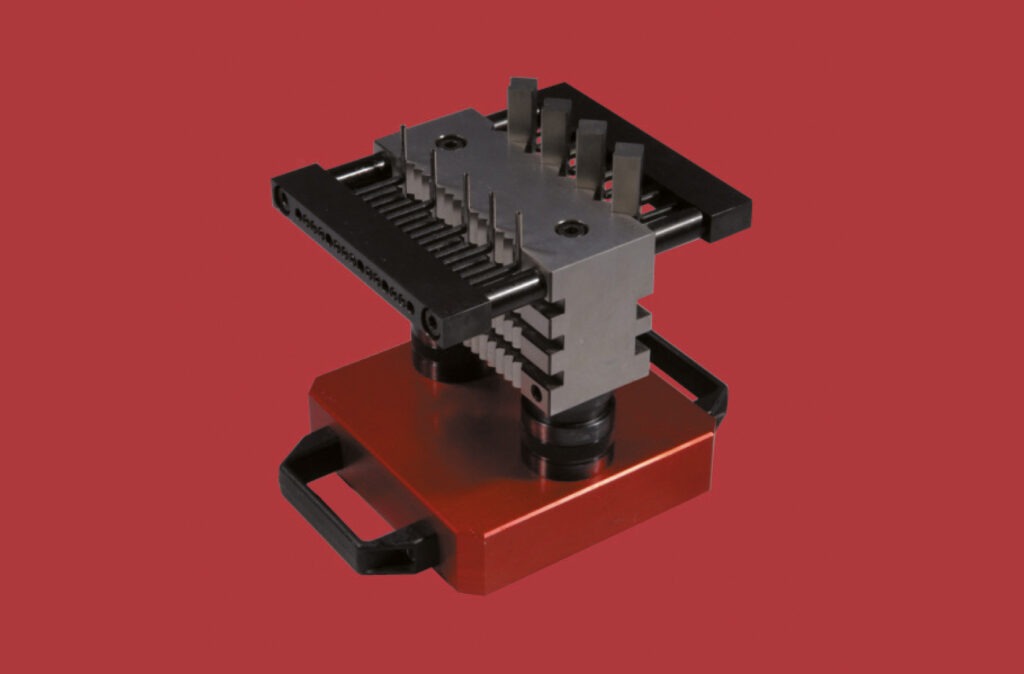

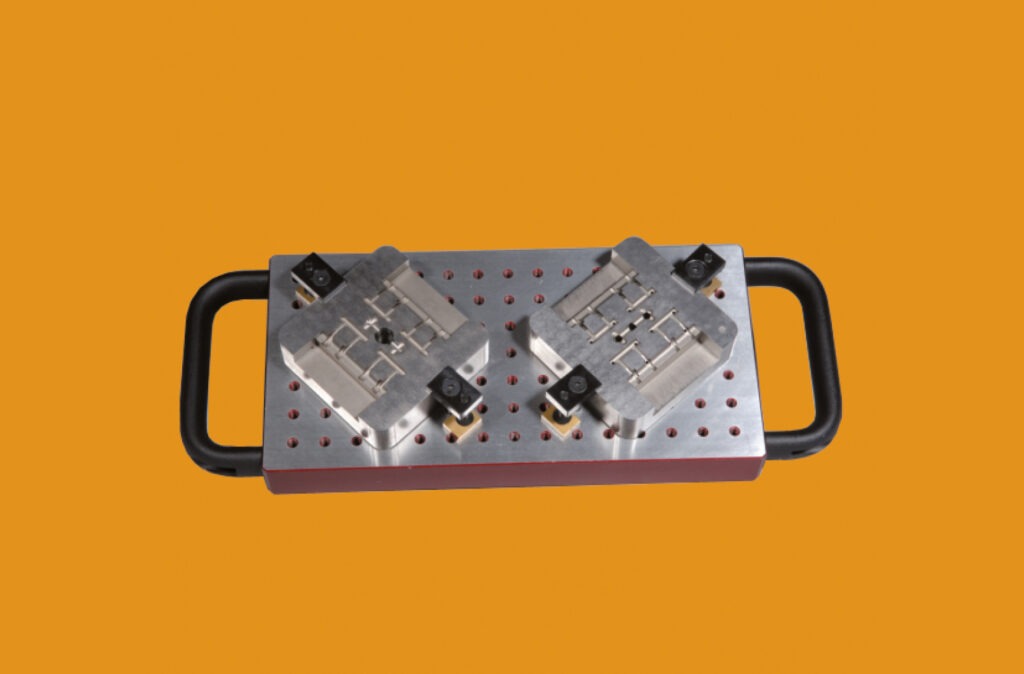

POWER GRIP 1er

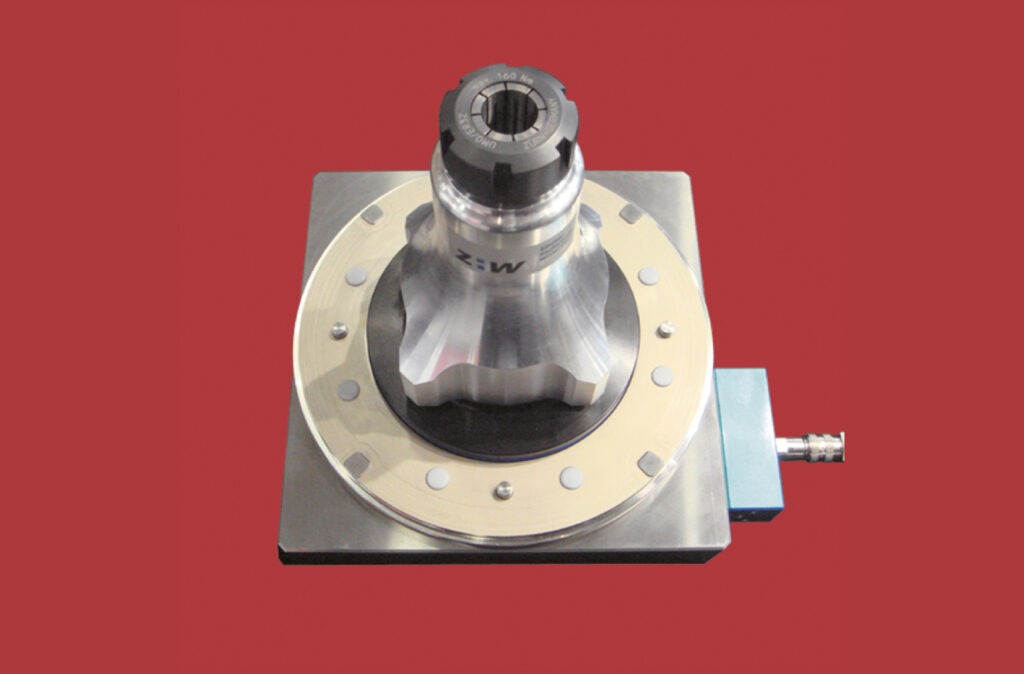

POWER GRIP 2er

Prospekt herunterladen